جوشکاری پلاسما

جوشکاری پلاسما

جوش پلاسما

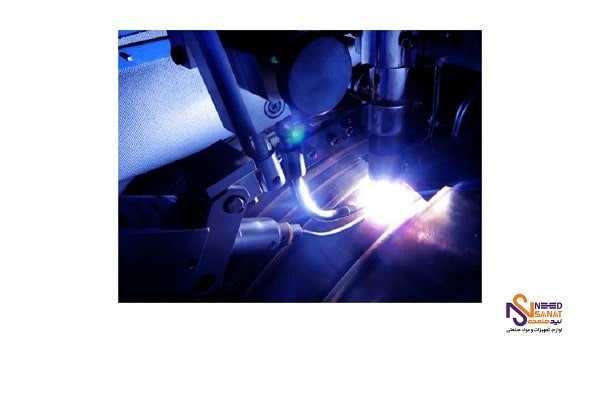

انواع جوشکاری کاربردهای فراوانی در صنایع مختلف دارند. ویژگی مشترک تمامی این فرآیندها استفاده از حرارت حاصل از جریان قوس الکتریکی برای ذوب و اتصال انواع قطعات فلزی است. کیفیت و دقت فرآیند جوش یکی از مهمترین پارامترها در انتخاب روش مناسب جوش براساس نوع کاربری مورد نظر است. شناخت روشهای مختلف جوشکاری و آگاهی از مزیتها و معایب آنها به کاربران کمک میکند تا روش مناسبی را با توجه به نیاز خود انتخاب نمایند. یکی از باکیفیتترین و دقیقترین روشهای جوشکاری، جوش پلاسما است که در طی آن یک قوس الکتریکی در بین الکترود و قطعه کاری مورد نظر شکل میگیرد. در نتیجه این کار با متمرکز شده حرارت، خط جوش نازک با پهنای کم و عمق زیاد ایجاد میشود و فرآیند جوش صورت میگیرد.

جوش پلاسما چیست؟

پلاسما یک گاز یونیزه و حاوی تعداد تقریبا یکسانی از ذرات باردار منفی و مثبت است که خصوصیات آن بسیار متفاوت از گازهای خنثی است. این ماده از حرارت دادن بسیار گاز حاصل میشود بهگونهای که خاصیت رسانایی آن بهطور قابل توجهی افزایش مییابد. پلاسما در جوشکاری بهمنظور سهولت در عبور جریان قوس الکتریکی کاربرد دارد. جوشکاری پلاسما نوعی جوشکاری قوس الکتریکی است که در آن بین الکترود و قطعه کاری مورد نظر یک قوس پلاسما شکل میگیرد. در این روش به دلیل قابلیت بالای هدایت قوس الکتریکی، نفوذ بسیار بهتری به قطعه کاری مورد نظر صورت میگیرد و پاشیدگی کمتری نیز اتفاق میافتد. مصرف پایین الکترود در این روش امکان استفاده طولانی مدت را فراهم کرده و اگرچه هزینه انجام این فرآیند بالا است، اما هزینه راهاندازی آن پایین بوده و از بهترین روشها برای جوشکاری اتوماتیک بهشمار میرود به همین دلیل استفاده از دستگاه جوش و برش پلاسما پیشنهاد می شود.

شیوه انجام جوشکاری پلاسما

در روش جوشکاری پلاسما هنگامی که دستگاه جوش روشن میشود، برق وارد الکترود شده و جریان قوس الکتریکی ایجاد میشود. سپس این جریان ایجاد شده در بین الکترود و قطعه کاری مورد نظر و همچنین الکترود و نازل خروجی سبب یونیزه شدن گاز آرگون و شکلگیری جریان پلاسما میشود. همزمان با این فرآیند، گازهای حافظتی ترکیبی از آرگون و هیدروژن بهمنظور حفاظت از چشمه جوش تزریق میشوند و از آب برای خنککاری نواحی درون سرپیک استفاده میشود. این نوع جوشکاری شباهت بسیاری به جوشکاری تنگستنی دارد. در هردوی این روشها از جریان قوس الکتریکی حاصل از الکترود مصرف نشدنی بهمنظور ایجاد حرارت و ذوب قطعه کاری استفاده میشود. در حالت کلی، منبع تغذیه جریان مستقیم است و جریان برای آلومینیوم و آلیاژهای آن میتواند متناوب باشد. بهتر است برای ثابت نگه داشتن جریان از یک سیستم کنترل ولتاژ استفاده شود.

تفاوتهای جوشکاری پلاسما و جوشکاری آرگون

عمدهترین تفاوت جوشکاری آرگون و پلاسما در این است که نوک الکترود در جوش آرگون بیرون از سرپیک جوش قرار دارد، درحالی که در جوشکاری پلاسما نوک الکترود درون بدنه سرپیک قرار میگیرد. به این ترتیب گازهای ورودی یونیزه شده و با قوس الکتریکی ایجاد شده تماس بیشتری دارند و جریان پلاسما تشکیل میشود. در جوشکاری پلاسما بهمنظور پایدارسازی و جهت دادن به جریان پلاسما حتما باید یک نازل بر روی دهانه خروجی سرپیک جوش قرار گیرد. در این حالت دمای گاز افزایش بسیاری یافته و به پنجاه هزار درجه سانتیگراد نیز میرسد. درحالی که، در جوشکاری آرگون این مقدار در حدود پنج هزار درجه سانتیگراد است. در جوش پلاسما استفاده از آب بهعنوان خنک کننده حتی برای آمپراژهای پایین نیز الزامی است، زیرا حرارت تولید شده بسیار زیاد است و میتواند موجب ذوب شدن نازل شود.

یکی از ویژگیهای خاص جوشکاری پلاسما نسبت به انواع دیگر جوشکاری قوس الکتریکی و جوش آرگون این است که در آن از دو ورودی گاز استفاده میشود. ورودی اول دور تا دور الکترود تنگستنی در مرکز سطح مقطع سرپیک جوش بهمنظور شکلگیری پلاسما قرار دارد. ورودی دوم بهعنوان گاز حفاظتی عمل میکند و پیرامون سطح مقطع سرپیک در بین دیواره بیرونی و داخلی قرار دارد و مسیر آن بهوسیله دیواره داخلی از گاز اطراف الکترود جدا شدهاست.

مزیتهای جوش پلاسما

یکی از مهمترین مزایای جوشکاری پلاسما، تمرکز بیشتر انرژی در این جوشکاری است. در این روش به دلیل دمای بیشتر و سرعت بالا جت پلاسما، گرمای بیشتری به قطعه کار منتقل میشود. از دیگر مزایای روش پلاسما، مستقیم و پایدار بودن پلاسما است که در مقایسه با قوس الکتریکی جوشکاری تنگستنی به انحراف و زبانه کشیدن لحظهای دچار نمیشود و در نتیجه دقت کار را بالا میبرد. در این شیوه فاصله بین الکترود و قطعه کاری مورد نظر بیشتر است که این امر امکان نظارت، کنترل و آزادی عمل بهتری را در حین کار برای جوشکار فراهم میکند. در جوشکاری پلاسما به دلیل تمرکز گرمایی بالا جت پلاسما، امکان جوشکاری سریعتر برای کاربران فراهم است.

از آنجایی که در این شیوه قوس پلاسما متمرکز، باریک و دارای حرات بسیار است، جوشکار میتواند سرپیک جوش را برای مدت زمان بیشتری در نقطه ابتدایی جوش نگه دارد تا حفره درون قطعه کار شکل بگیرد. از اینرو، احتمال بروز انحراف بسیار کمتر میگردد که به این پدیده اثر حفره کلیدی میگویند. این تکنیک برای استفاده در جوشکاری قطعات زاویهدار بسیار کارآمد است.

معایب جوشکاری پلاسما

عمدهترین معایب جوشکاری پلاسما مرتبط با هزینههای بالا تجهیزات آن از قبیل نازلی است که بر روی دهانه سرپیک جوش نصب میگردد. طراحی و ساخت نازل نیازمند ظرافت بسیار بالایی است. در این روش به دلیل حرارت زیاد به سیستم خنککاری آبی ویژهای نیاز است که سبب افزایش هزینهها میشود. در جوش پلاسما جوشکار باید مهارت بالایی داشته باشد تا بتواند انرژی پلاسما را کنترل و مدیریت کند. در جوش پلاسما خط جوش نازک و پهنای آن کم است و پس از یک مرتبه جوشکاری، ناهمگونیهای موجود در قطعات ترمیم نمیشود و اغلب به جوشکاری مجدد نیاز است. در جوشکاریهایی که عمق و دقت بالا اهمیتی ندارد، نیازی به استفاده از جوش پلاسما و پرداخت هزینه سنگین آن نیست.

کاربردهای جوش پلاسما

سرپیک جوش بهگونهای طراحی و ساخته شدهاست که میتوان شدت جریان برق، مقدار جریان گاز و سایز نازل را با توجه به کاربری مورد نظر تغییر داد. از اینرو، جوشکاری پلاسما کاربردهای بسیار وسیعی در صنایع مختلف دارد. این شیوه از جوشکاریهای کم عمق برای قطعات ظریف و نازک تا جوشکاریهای عمیق برای قطعات ضخیم در انواع گوناگون قابل اجرا است. عمدهترین کاربرد جوش پلاسما در ساخت لولههای فولادی با کیفیت بسیار بالا است که در صنایعی از قبیل هوافضا، نفت و صنایع شیمیایی مورد استفاده قرار میگیرد.

با استفاده از این روش، نرخ تولید لوله و سرعت کار بالاتر از سایر روشها بوده و بهرهوری تولید افزایش مییابد. این شیوه به دلیل تمرکز بالا انرژی اغلب برای آمپراژهای پایین 100 آمپر و کمتر که برای قطعات ضخیم کاربرد دارد، استفاده میشود. از سوی دیگر، به دلیل باریک بودن جت پلاسما برای جوشکاری قطعات کوچک که ظرافت بالایی نیاز دارند نیز کاربرد دارد.

انواع جوشکاری پلاسما

بهطور کلی، فرآیند جوش پلاسما به دو صورت انجام میشود. حالت اول فرآیند قوس پلاسما مستقل است که در آن بین الکترود و نازل محدود کننده آب خنک، قوس ایجاد میشود و پلاسما مانند شعله از نازل بیرون میآید. در این روش، قوس از قطعه جوش مورد نظر مستقل است و قطعه بخشی از حلقه الکتریکی را تشکیل نمیدهد. شعله قوس پلاسما در این شیوه بهراحتی کنترل شده و از نقطهای به نقطه دیگر انتقال مییابد. این روش برای کاربردهایی با جریان پایین مانند جوش غیرفلزی و اسپری پلاسما مورد استفاده قرار میگیرد. فرآیند قوس پلاسما مستقل در مقایسه با نوع دوم چگالی کمتری دارد و در جوش صفحات فلزی یا قطعات سرامیکی بهکار گرفته میشود.

حالت دوم فرآیند قوس پلاسما انتقالی است که در آن جریان از الکترود تنگستن از طریق اریفیس به قطعه جوش برقرار شده و به تامین کننده توان بازمیگردد. در فرآیند قوس انتقالی سرعت جت پلاسما بسیار بالا بوده و این فرآیند شدت انرژی بالایی دارد. این شیوه بسیار پرکاربرد است و در جوشکاریهایی با سرعت بالا مورد استفاده قرار میگیرد. قوس مشترک برای ذوب فلزات و یا برشکاری فلزات آنها نیز کارایی دارد.

شدت جریان در جوش پلاسما

شدت جریان در جوش پلاسما شامل میکروپلاسما، جریان متوسط و پلاسما کیهول است. در جوشکاریهایی که جریان بسیار کم باشد، قوس میکروپلاسما وجود خواهد داشت. در این شرایط حتی زمانی که طول به 20 میلیمتر برسد، پایداری قوس ستونی وجود دارد. در صورتی که شدت جریان بالا باشد، قوس جوشکاری پلاسما شبیه به قوس تیگ خواهد بود. با این تفاوت که قوس پلاسما متمرکزتر است و در این حالت انقباض پلاسما وجود خواهد داشت. برای افزایش نفوذ حوضچه مذاب جوش میتوان نرخ جریان گاز پلاسما را افزایش داد. با افزایش جریان جوش و جریان گاز پلاسما میتوان باریکهای از پلاسما بسیار قوی ایجاد نمود و نفوذی در حد جوشکاری لیزر بهوجود آورد. برای جوش قطعات ضخیم میتوان از پلاسما کیهول استفاده کرد.

نمایندگی دستگاه جوش پلاسما

فروشگاه اینترنتی نید صنعت با بیش از ده سال سابقه یکی از جامعترین فروشگاههای عرضه کننده ابزارآلات و تجهیزات صنعتی در ایران است. در این فروشگاه تمامی کالاها از تولید کنندگان و وارد کنندگان اصلی تهیه شده و با نازلترین قیمت عرضه میشوند. شما میتوانید برای اطلاع از قیمت انواع دستگاه جوش و بررسی ویژگیهای آنها از طریق وبسایت نید صنعت اقدام کنید و یا با کارشناسان این مجموعه تماس بگیرید. نید صنعت برای آسودگی خاطر مشتریان از خرید دستگاه برش پلاسما تک فاز اینترنتی تمامی کالاها را با ضمانت در کیفیت، قیمت، گارانتی و اصالت کالا به سراسر ایران عرضه میکند.

گروه محصولات

گروه محصولات

کابل فشار ضعیف

کابل فشار ضعیف  خبر بعدی

خبر بعدی

خبر قبلی

خبر قبلی

شما هم میتوانید در مورد این کالا نظر بدهید

برای ثبت نظر، لازم است ابتدا وارد حساب کاربری خود شوید. نقطه نظرات و تجربه خرید خود را با دیگران در میان بگذارید و نظر خود را ثبت نمایید